روش اندازهگیری سوراخکاری عمیق (DHD) یک تکنیک نیمه مخرب آزادسازی کرنش مکانیکی است. این تکنیک شامل ایجاد یک سوراخ مرجع از طریق قطعه و اندازهگیری دقیق قطر آن قبل و بعد از آزادسازی تنش در اطراف آن است. تفاوت بین قطرهای اندازهگیری شده قبل و بعد از آزادسازی تنش، تنشهای پسماند اصلی را با استفاده از تئوری الاستیسیته محاسبه میکند.

این تکنیک برای اندازهگیری تنشهای پسماند دو محوره که در صفحه در ۹۰ درجه نسبت به محور سوراخ مرجع (یعنی σxx، σyy و σxy) بهصورت استاندارد استفاده میشود، اما در صورت لزوم و در صورت لزوم، σzz میتواند اندازهگیری شود. هر چند با دقت کمتر تکنیک سوراخکاری عمیق را میتوان برای طیف گسترده ای از اجزا و مواد با عمق اندازهگیری تا 750 میلیمتر اعمال کرد. ماشینهای سفارشی برای انجام تکنیک سوراخکاری عمیق در هر نقطه از جهان، در آزمایشگاه یا در محل استفاده میشوند.

مراحل تکنیک سوراخکاری عمیق

روش اصلی آزمایش به شرح زیر است:

1- بوشهای مرجع متصل میشوند و یک سوراخ مرجع با قطر کم از طریق قطعه و بوشها سوراخ میشود.

2- قطر سوراخ مرجع (در حالت تنش) از طریق کل ضخامت جزء و بوشهای مرجع در زوایای مختلف اندازهگیری میشود.

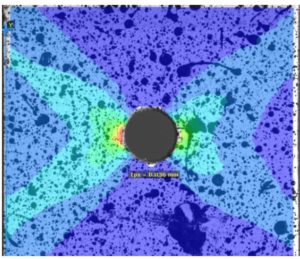

3 – یک استوانه از مواد (یعنی هسته) حاوی سوراخ مرجع در امتداد محور خود، معمولاً با استفاده از فرآیند ماشینکاری تخلیه الکتریکی از قطعه جدا میشود.

4- قطر سوراخ مرجع مجدداً اندازهگیری میشود (اکنون در حالت بدون تنش) از طریق کل ضخامت سیلندر و بوشهای مرجع در همان موقعیتهای مرحله 2 اندازهگیری میشود.

5- قطرها را از مراحل 2 و 4 مقایسه و آنالیز کنید تا تنشهای پسماند اصلی موجود به عنوان تابعی از عمق محاسبه شود.

اگر تنشهای پسماند با بزرگی بالا وجود داشته باشد، از روش افزایشی سوراخکاری عمیق (iDHD) برای محاسبه انعطافپذیری در طول فرآیند تنشزدایی (یعنی مرحله 3) استفاده میشود. برای فرآیند iDHD، مرحله 3 به صورت تدریجی انجام میشود و اندازهگیری قطر (یعنی مرحله 4) برای ثبت اعوجاجهای افزایشی سوراخ مرجع انجام میشود. سپس مراحل 3 و 4 تکرار میشوند تا زمانی که یک هسته به طور کامل از قطعه بریده شود. سپس آنالیز تمام اعوجاجهای افزایشی را برای محاسبه تنشهای پسماند با بزرگی بالا ترکیب میکند.

تکنیک DHD با استفاده از سه اندازه مختلف از قطر سوراخ مرجع (یعنی 1.5 میلیمتر، 3 میلیمتر و 5 میلیمتر) بسته به هندسه قطعه و مشخصات تنش پسماند مورد انتظار انجام میشود. تنشهای پسماند اندازهگیری شده در هر عمق درون هسته، میانگین تنشهایی است که در سطح مقطع در 90 درجه نسبت به محور سوراخ مرجع عمل میکنند. برای یک سوراخ مرجع با قطر 1.5 میلیمتر، یک هسته با قطر 5 میلیمتر، برای یک سوراخ مرجع 3 میلیمتر، یک هسته 10 میلیمتری و برای یک سوراخ مرجع 5 میلیمتر، یک هسته 17 میلیمتری استخراج میشود.

مزایای تکنیک سوراخکاری عمیق :

امکان اندازهگیری مکرر تنش پسماند در بسیاری از مراحل مختلف عمر قطعه.

تنشهای پسماند را میتوان در عمق تا 750 میلیمتر اندازهگیری کرد.

اندازهگیریهای آزمایشگاهی یا “در محل”

توزیع تنش پسماند دو محوری با ضخامت اندازهگیری شده (به عنوان مثال σxx، σyy و τxy)، از جمله گرادیانهای تنش. σzz را میتوان اندازهگیری کرد اما با دقت کم پیچیدگی بیشتر.

تنشهای پسماند با بزرگی بالا را میتوان اندازهگیری کرد (یعنی میتوان انعطاف پذیری را در نظر گرفت).

قابل استفاده برای اجزا با اشکال ساده و پیچیده.

قابل استفاده برای طیف وسیعی از مواد فلزی و غیر فلزی.

عدم حساسیت نسبت به ساختار، دانه یا بافت مواد

بی تفاوت به پرداخت سطحی

دقت اسمی: 10 مگاپاسکال برای آلومینیوم، 30 مگاپاسکال برای فولاد، 15 مگاپاسکال برای تیتانیوم.

فرآیند سریع در رابطه با مقدار اطلاعات تنش تولید شده

سیلندر استخراج شده از مواد، نمونه بدون تنش را برای آزمایشات و اعتبارسنجی مواد بیشتر فراهم میکند.

معایب تکنیک سوراخکاری عمیق:

سوراخ حاصل ممکن است نیاز به پر کردن مجدد یا اصلاح داشته باشد.

برای قطعات با ضخامت کمتر از 6 میلیمتر قابل اجرا نیست.

مراجع جهت مطالعه بیشتر