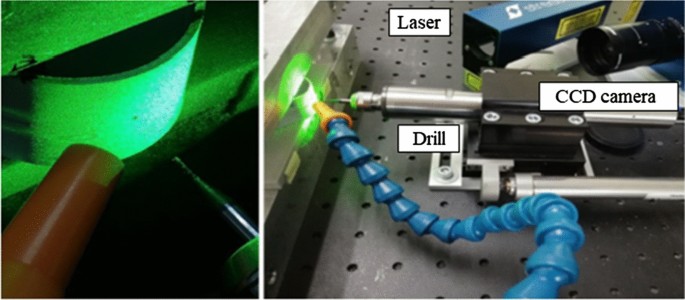

سیستم سوراخکاری ESPI یک سیستم تجاری بوده امابا این حال این تکنیک نسبتاً جدید بوده و چندان شناخته شده نیست. این روش به دلیل مسائل مربوط به دقت اندازهگیری کرنشسنج در روش کرنشسنجی سوراخ به وجود آمد. هنگامی که محققان تشخیص دادند که کرنشسنج میتواند از عوامل ایجاد خطا باشد، روش جدیدی (ESPI) پیشنهاد شد که از نور به عنوان جایگزینی برای کرنشسنج در روش کرنشسنجی سوراخ استفاده میکند تا دقت را بهبود بخشد و همچنین فرآیند اندازهگیری را سریعتر کند. راهاندازی روش شامل قطعه مورد آزمایش، تابشگر لیزر، تقسیمکننده پرتو، مبدل پیزوالکتریک، فیبر نوری، کامپیوتر و… همانطور که در شکل نشان داده شده است.

ESPI میتواند تنشهای پسماند را در مواد مختلف بدون نیاز به آمادهسازی سطح و در زمان بسیار کمی اندازهگیری کند. تصاویر ناحیه اطراف سوراخ را از قبل و بعد از ایجاد سوراخ مقایسه میکنند. این تصاویر، همراه با خواص مواد مورد آزمایش و هندسه تنظیم، امکان تعیین وضعیت تنش پسماند را فراهم میکند. از آنجایی که این روش شامل سوراخ کردن قطعه مورد آزمایش است، مخرب تلقی میشود. در قطعات بزرگ یا ضخیم، این روش ممکن است نیمه مخرب در نظر گرفته شود، زیرا سوراخ کوچک ایجاد شده به نمونه به طور قابل توجهی به یکپارچگی ساختاری قطعه مورد آزمایش آسیب نمیرساند.

دستورالعمل اجرایی روش ESPI

این فرآیند با تابش پرتو لیزر شروع میشود که در حین عبور از شی به دو قسمت تقسیم میشود. یکی از این پرتوها به سطح جسم آزمایش برخورد میکند و الگوی لکهای آن در لنز زوم به دست میآید. پرتو دیگر از اسپلیتر از طریق مبدل پیزوالکتریک که توسط استپر فاز کنترل میشود عبور میکند و سپس از طریق فیبر نوری در لنز تشکیل میشود. تمام این اطلاعات توسط CCD ثبت میشود و سپس به کامپیوتر منتقل میشود تا الگوها را به منظور تعیین کرنش تجزیه و تحلیل کند. این روش اندازهگیری جابجایی به دلیل ماهیت غیر تماسی آن در مقایسه با روش سنتی دقیقتر است. در طول سالها، تلاشهای متعددی برای افزایش دقت این فرآیند صورت گرفته است.

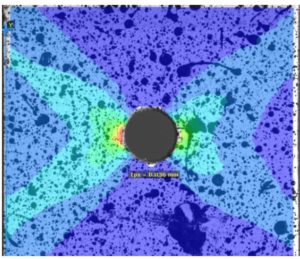

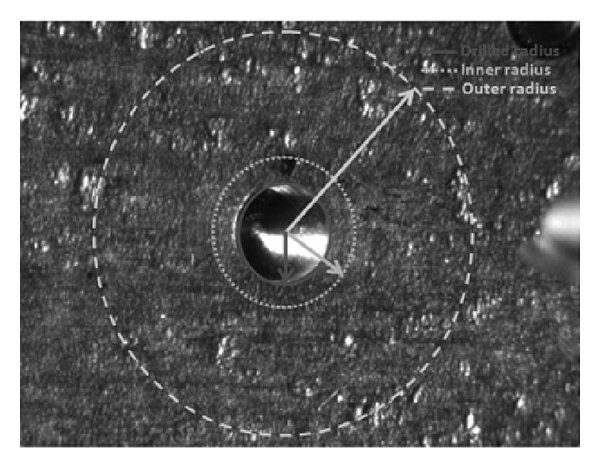

بخش ایجاد سوراخ اساساً مانند کرنشسنجی سوراخ بوده و تأثیری که حذف مقدار مشخصی از مواد و تنشهای موجود در آن بر سطح قطعه میگذارد را تعیین میکند. تنشهای موجود در مواد اطراف تعادل جدیدی پیدا می کند که شکل سطح را کمی تغییر میدهد. کرنشسنج تغییرات مقاومت الکتریکی یا کرنشها را اندازهگیری میکند. ESPI جابجاییهای سطح را اندازهگیری میکند. د راین روش بر اساس تصاویر گرفته شده از سطح قبل و بعد از هر افزایش عمق سوراخ با استفاده از نور لیزر است. منطقه اندازهگیری برای بهبود خواص نوری سطح رنگآمیزی میشوند. پیکسلهای مورد استفاده در تجزیه و تحلیل روی حلقهای در اطراف سوراخ قرار دارند. تنشها با استفاده از روش انتگرال و ضرایبی که رابطه بین جابجاییهای سطحی و تنشها را توصیف میکنند، محاسبه شده و ضرایب در شبیهسازیهای کامپیوتری تولید میشوند.

مزایای روش ESPI

1- رفع مشکلات ناشی از انجام آزمایش نسبت به روش کرنشسنجی سوراخ

2- قابلیت اندازهگیری دقیق تنشهای پسماند با بزرگی بالا

3- قابل استفاده برای طیف وسیعی از مواد فلزی و غیر فلزی.

4- عدم نیاز به آمادهسازی سطح

5- دقت اسمی بالاتر نسبت به روش کرنشسنجی سوراخ

6- سرعت بیشتر و زمان کمتربرای انجام آزمایش

معایب روش ESPI:

1- تجهیزات تکمیلی گرانقیمت

2-نیاز به اپراتور آموزش دیده

3- اندازه دانه و بافت به طور متوسط بر نتایج تأثیر میگذارد

4- اندازهگیری بصورت موضعی

مراجع جهت مطالعه بیشتر