واژه لیزر مخفف کلمه “تاباندن نور به وسیله پرتو تحریک شده” است. لیزرها شکل خاصی از نور (انرژی الکترومغناطیسی) تولید میکنند که از فوتون هایی منسجم و با طول موج یکسان تشکیل شده است. نور این فرم را می توان به قطرهای بسیار کوچک متمرکز کرد که امکان ایجاد چگالی انرژی بالا برای جوشکاری را فراهم میکند. پرتو لیزر تا زمانی که توسط عدسی متمرکز نشود برای جوشکاری مفید نیست.

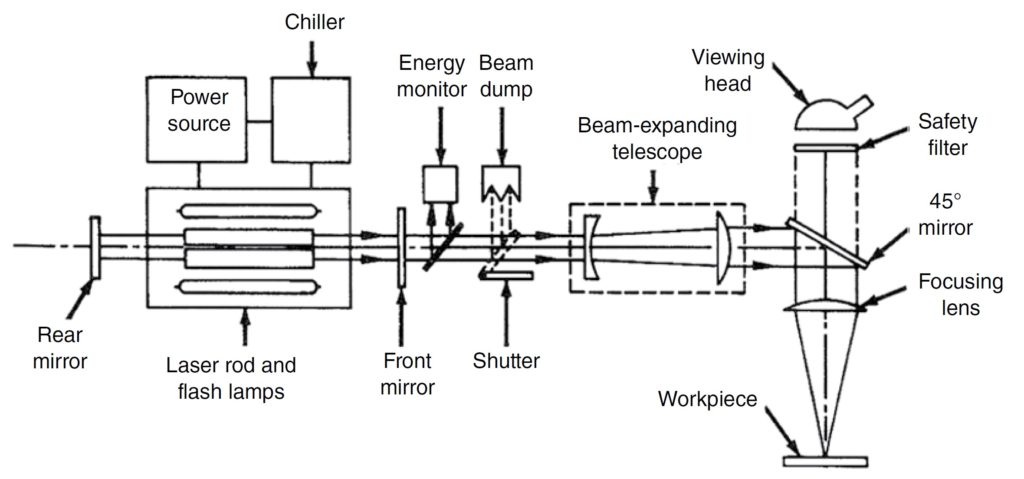

یک دستگاه جوش لیزری استاندارد از سه جزء اصلی تشکیل شده است: یک محیط واسطه بیرون دادن لیزر، یک منبع پمپاژ و یک حفره بیرون دهنده لیزر. محیط بیرون دادن نور لیزر ماده ای است که به راحتی می توان آن را با “پمپ کردن” آن با منبع انرژی مانند فلاش یا لامپ قوس به سطح انرژی بالاتری رساند. هنگامی که اتمها (یا مولکولهای) ماده به سطح انرژی بالاتری میرسند، ناپایدار میشوند زیرا لایههای الکترونی بیرونی حاوی الکترونهای اضافی هستند. وقتی الکترونها بعداً به پوستهای با انرژی پایینتر برمیگردند، یک فوتون منتشر میشود، فرآیندی که به عنوان گسیل خود به خود شناخته میشود. آن فوتون به نوبه خود اتمها یا مولکولهای دیگر را تحریک میکند و سپس فوتونهای دیگری را منتشر میکنند و به همین ترتیب «ستونی» از فوتونها را ایجاد میکند که همگی در فاز و طول موج یکسانی حرکت میکنند. این فرآیند در داخل حفره لیزری رخ میدهد که حاوی آینههای بازتابی است که فوتونها را به جلو و عقب پرتاب میکنند تا قدرت را تا زمانی که برای لیزر کافی باشد تقویت کنند.

لیزرها از نظر کیفیت پرتو تولید شده متفاوت هستند. یک پرتو با کیفیت بالا هنگامیکه متمرکز می شود کمتر دچار پراش میشود و باعث ایجاد یک نقطه کوچکتر و منبع گرمای متمرکزتر میشود که معمولاً برای جوشکاری مطلوب است. لنزهای انعکاسی برای لیزرها نیز مهم هستند زیرا در حفره نوری که در آن پرتو تولید می شود و همچنین در سیستم های انتقال پرتو برای برخی لیزرها استفاده میشود. به همین دلایل، اپتیک نقش اصلی را در جوشکاری پرتو لیزر ایفا میکند.

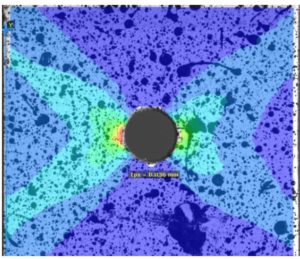

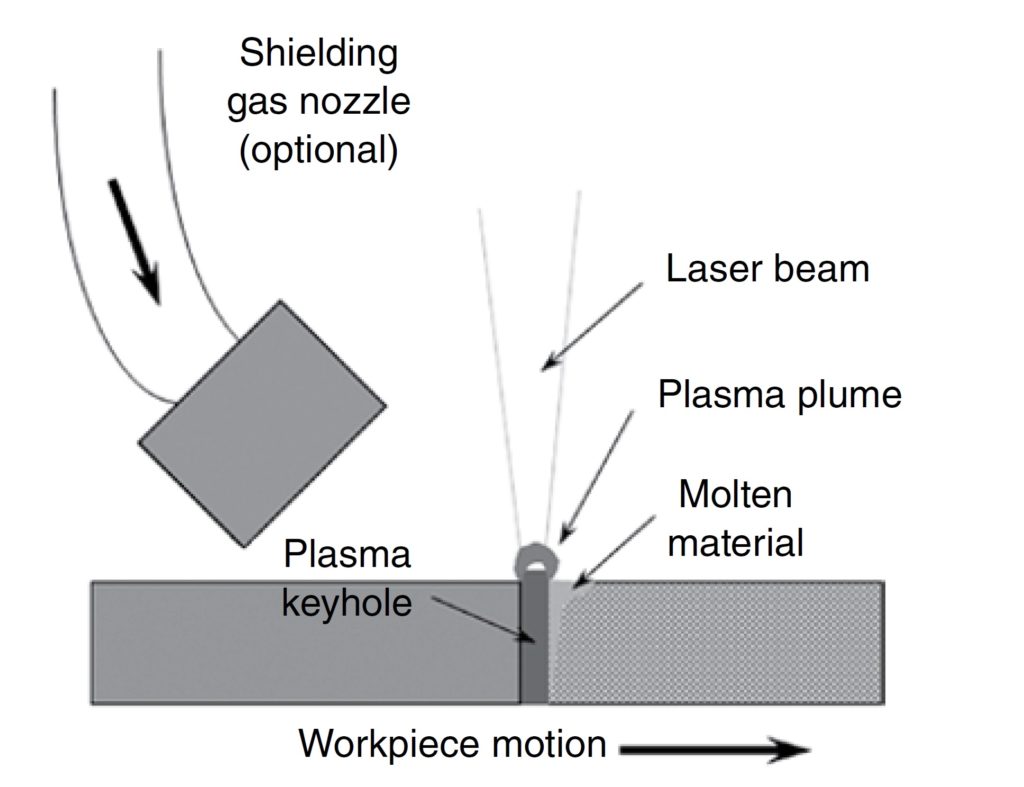

جوشکاری پرتو لیزر به فلز پرکننده اضافی نیاز ندارد و استفاده از گاز محافظ اختیاری است. هنگامی که پرتو به قطعه کار برخورد میکند، اتم های فلز را ذوب و تبخیر میکند که برخی از آنها توسط پرتو شدید یونیزه میشوند. این امر چیزی را به عنوان یک ستون (یا پلاسما) در ناحیه جوش ایجاد میکند که گاهی اوقات میتواند با پرتو تداخل ایجاد کند. در این موارد، ممکن است از گاز محافظ برای انحراف ستون استفاده شود. حداکثر ضخامت برای جوش لیزر تک پاس با نفوذ کامل (فولاد) حدود ¾ اینچ است.

انتخاب نوع لیزر به هزینه، نوع و ضخامت ماده جوشکاری شده و سرعت و نفوذ مورد نیاز بستگی دارد. لیزرها از نظر محیط مورد استفاده برای تولید پرتو و طول موج نور لیزر تولید شده متمایز می شوند. اگرچه انواع مختلفی از لیزرها وجود دارد، لیزرهای رایج برای جوشکاری شامل لیزرهای حالت جامد Nd:YAG، فیبری و دیسکی و لیزر بر پایه گاز CO2 است. محیط بیرون دهنده لیزر در لیزرهای حالت جامدبصورت کریستالها (Nd:YAG و لیزرهای دیسکی) یا الیاف (لیزر فیبر) هستند که دارای موادی مانند یونهای نئودیمیم اضافه شده یا تلقیح شدهاند که وقتی در معرض منبع انرژی قرار میگیرند، لیزر ساطع میکنند. محیط بیرون دهنده لیزر در لیزر CO2 گاز CO2 است. در همه موارد، همانطور که قبلاً توضیح داده شد زمانی که اتم یا مولکول محیط تا سطوح انرژی بالا تهییج میشود عمل ساطع شدن لیزر رخ خواهد داد.

لیزرهای CO2 طول موجی در حدود 10.6 میکرومتر تولید میکنند، در حالی که طول موج لیزرهای حالت جامد برابر 1.06 میکرومتر است. لیزر CO2 معمولاً ارزانتر است، اما طول موج طولانیتر نور اجازه نمیدهد پرتو آن از طریق کابلهای فیبر نوری منتقل شود، که قابلیت انعطاف آن را کاهش دهد. نور لیزر بازتاب بیشتری دارد که استفاده از آن را با فلزات با ضریب انعکاس زیاد مانند آلومینیوم محدود میکند. لیزرهای حالت جامد به طور کلی فشردهتر هستند و نسبت به لیزرهای CO2 نیاز به تعمیر و نگهداری کمتری دارند. استفاده از آنها برای تولید انبوه عملیتر هستند زیرا پرتوهای آنها را می توان از طریق کابل فیبر نوری طولانی منتقل کرد، و در نتیجه به تجهیزات اپتیکی روی یک روی ربات متصل شود. لیزرهای حالت جامد مانند لیزر فیبر و دیسک پرتوهایی با کیفیت فوق العاده تولید می کنند و به عنوان لیزرهای جوشکاری اهمیت فزاینده ای پیدا می کنند. طول موج کوتاهتر لیزرهای حالت جامد نیاز به اقدامات احتیاطی اضافی در مورد محافظت از چشم دارد.

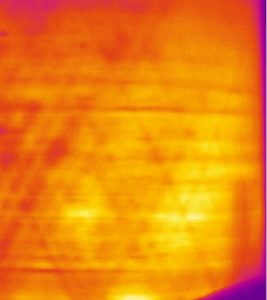

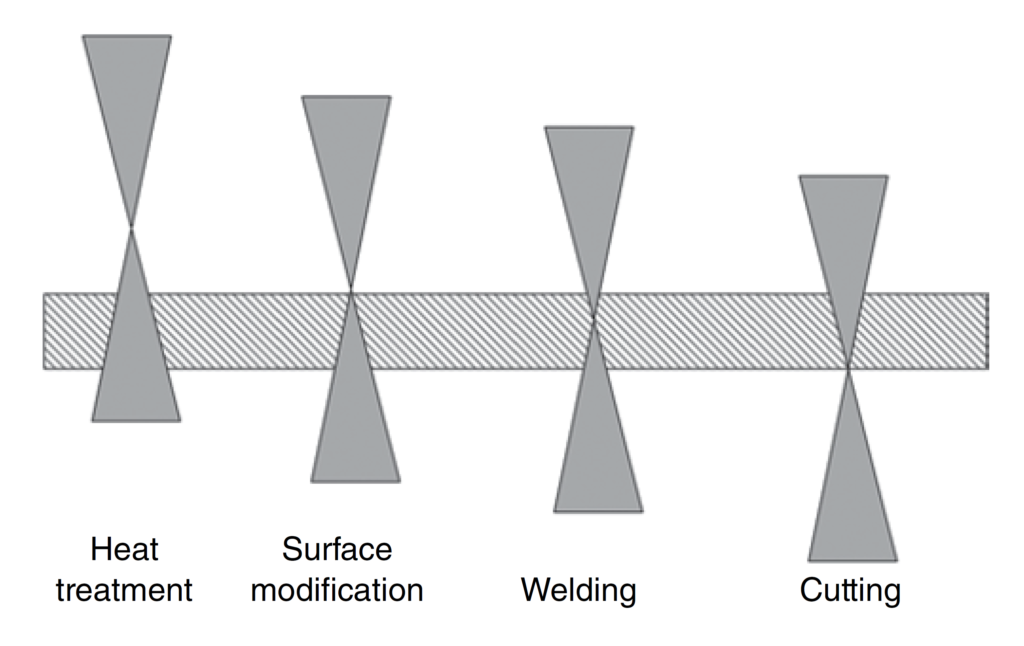

انتخاب اندازه نقطه فوکوس، محل نقطه فوکوس در محل اتصال، و فاصله کانونی همه ملاحظات مهم در هنگام استفاده از جوشکاری پرتو لیزر هستند. معمولاً از فوکوس کوچک برای برش و جوشکاری استفاده میشود، در حالی که فوکوس بزرگتر برای عملیات حرارتی یا عملیات سطحی استفاده میشود. مکان نقطه کانونی پرتو نیز می تواند بر اساس کاربرد متفاوت باشد. هنگام جوشکاری، قرار دادن نقطه کانونی در جایی نزدیک به مرکز ضخامت اتصال مرسوم است. در برنامههای برش نقطه کانونی در پایین اتصال قرار میگیرد. پاشش جوش بر روی لنز فوکوس گاهی اوقات می تواند مشکل ساز باشد، به خصوص زمانی که آلایندههایی روی سطح قطعات در حال جوش وجود داشته باشد. روشهایی برای به حداقل رساندن مشکل پاشش شامل انتخاب یک لنز با فاصله کانونی بلند است که لنز را در فاصله ایمن از ناحیه جوش نگه میدارد، یا استفاده از “نازل” هوا برای محافظت از لنز.

فرآیندهای جوشکاری پرتو لیزر و جوشکاری پرتو الکترونی در طیف گسترده ای از بخش های صنعتی استفاده می شود. علاوه بر امکان سرعت جوش بالا، جوش ها معمولاً از نظر زیبایی بسیار مطلوب هستند. جوش لیزری برای تولید با سرعت بالا بسیار قابل انطباق است، بنابراین در بخش خودرو رایج است. توانایی مکان یابی دقیق جوش ها بر روی اجزای حساس کوچکتر با حداقل حرارت ورودی، جوش لیزری را برای صنعت تجهیزات پزشکی نیز بسیار جذاب می کند. جوشکاری پرتو الکترونی میتواند اجزای بسیار ضخیمتری را نسبت به جوش لیزری جوشکاری نماید، اما معمولاً در خلأ انجام میشود و استفاده از آن را در محیطهای با تولید بالا محدود میکند. جوشکاری پرتو الکترونی برای موتورهای جت، هوافضا که در آنها به جوشکاری ضخیم با کیفیت بسیار بالا نیاز است و سرعت تولید بالا نیازی نیست، مورد توجه است.

به طور خلاصه مزایا و محدودیتهای جوشکاری پرتو لیزر به شرح زیر است:

مزایا:

1- فرآیند چگالی انرژی بالا اجازه میدهد تا ورودی کلی گرما کم باشد، که حداقل تخریب فلز پایه، تنش پسماند، و اعوجاج را ایجاد میکند.

2- سرعت جوشکاری بسیار بالا

3- فلز پرکننده مورد نیاز نیست.

4- جوشهای تک پاسی برای مقاطع نسبتاً ضخیم (3/4 اینچ) را می توان با این روش اجرا کرد.

5- منبع حرارت متمرکز امکان ایجاد اندازههای بسیار کوچک جوش مورد نیاز برای اجزای کوچک و پیچیده را فراهم میکند.

6- به راحتی قابلیت خودکارشدن دارد، به ویژهدر مورد لیزرهایی که امکان استفاده از انتقال توسط کابلهای فیبر نوری وجود دارد.

7- از آنجایی که هیچ مشعل بزرگی مانند اکثر فرآیندهای جوشکاری قوس الکتریکی وجود ندارد، جوشکاری پرتو لیزری قادر به جوشکاری اتصالات با دسترسی دشوار است.

محدودیتها:

1- تجهیزات بسیار گران هستند.

2- قابلیت حمل تجهیزات معمولاً کم است.

3- نیاز به اتصال بسیار محکم و موقعیت دقیق اتصال نسبت به پرتو دارد.

4- فلزاتی که بسیار بازتابنده هستند مانند آلومینیوم با برخی از فرآیندهای جوشکاری پرتو لیزر به سختی جوش داده می شوند.

5- سرعت سرد شدن جوش بالا ممکن است هنگام جوشکاری فولادهای خاص، ریزساختارهای ترد ایجاد کند.

6- ستون ایجاد شده ناشی از لیزر ممکن است مشکل ساز باشد.

7- راندمان انرژی لیزرها پایین است.

8- برخی از لیزرها نیاز به محافظت ویژه (و گران قیمت) از چشم دارند.

9- جوشکاری پرتو لیزر پیچیده است و نیاز به آموزش و دانش قابل توجهی دارد.