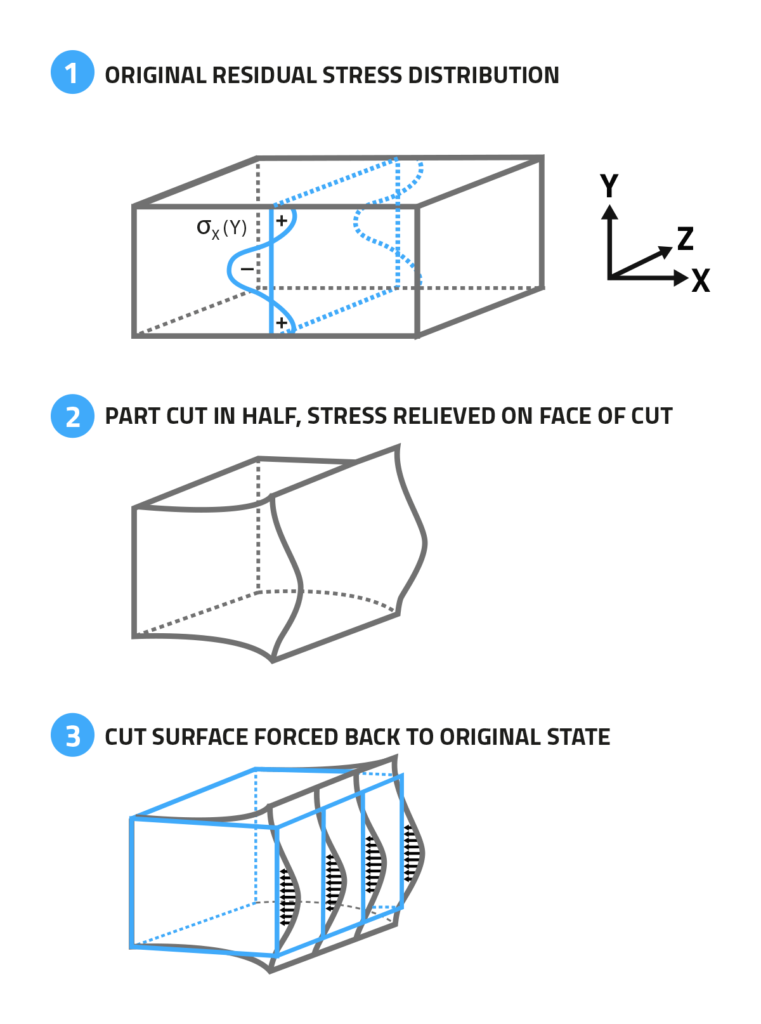

تکنیک کانتور یک تکنیک آزادسازی کرنش مکانیکی و مخرب است که قادر به اندازهگیری تنشهای پسماند در یک جهت، در یک صفحه دو بعدی است. این تکنیک بر اساس تغییری از اصل الاستیک برهم نهی بوکنر است و از سه مرحله اصلی تشکیل شده است. اولین مورد از این مراحل شامل استفاده از وایرکات برای برش یک سطح آزاد در داخل نمونه حاوی تنشهای پسماند است. برش وایرکات ایجاد شده در مواد را میتوان کاملاً تخت فرض کرد. با این حال، تنشهای موجود در مواد آزاد شده با ایجاد سطح «آزاد» باعث میشود که سطح اعوجاجهایی را نشان دهد. سپس نیروهای مورد نیاز برای بازگرداندن سطح به حالت کاملاً “تخت” آن است که معادل تنشهای اولیه در ماده نمونه است.

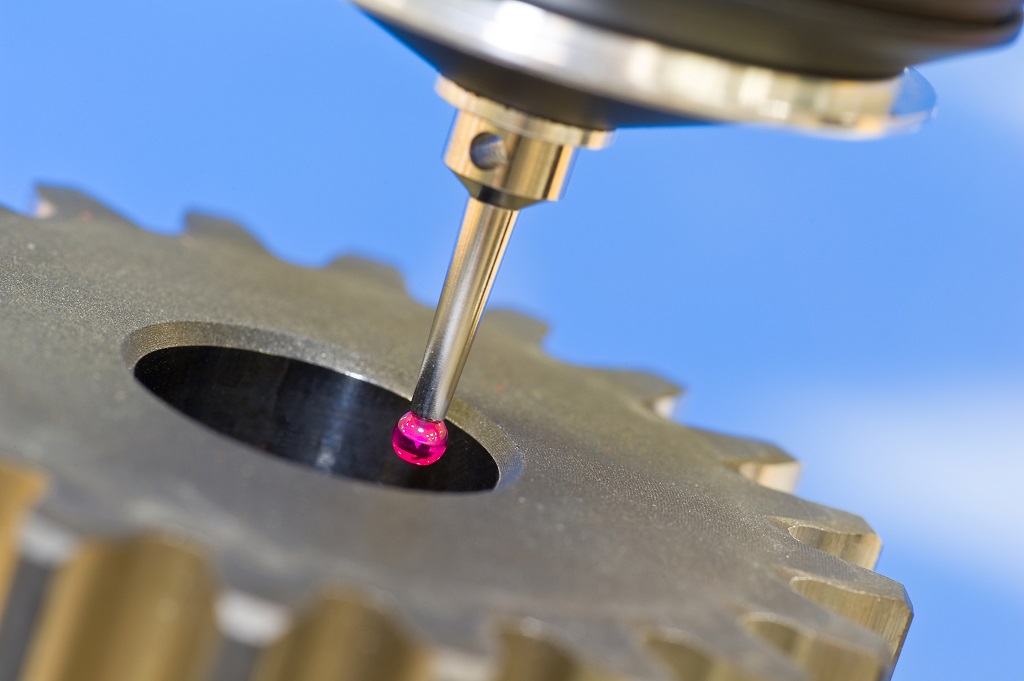

مرحله دوم این تکنیک شامل اندازهگیری خطوط سطح در بخش برش است که در اثر اعوجاجهای جزئی ایجاد میشود. اینها معمولاً با استفاده از دستگاههای اندازهگیری مختصات (CMM) با یک پروب لمسی اندازهگیری میشوند. اصولاً میتوان از هر روشی برای اندازهگیری پروفیل سطح استفاده کرد که دقت مناسبی را برای جابجایی سطح مورد انتظار ارائه دهد. مرحله اندازهگیری تا چند سال اخیر زمانبرترین مرحله در تکنیک کانتور تا پیشرفتهای اخیر در دقت اسکن لیزری بود.

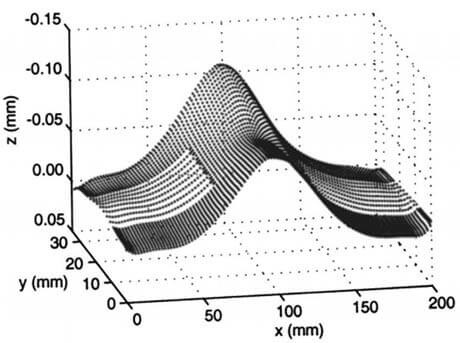

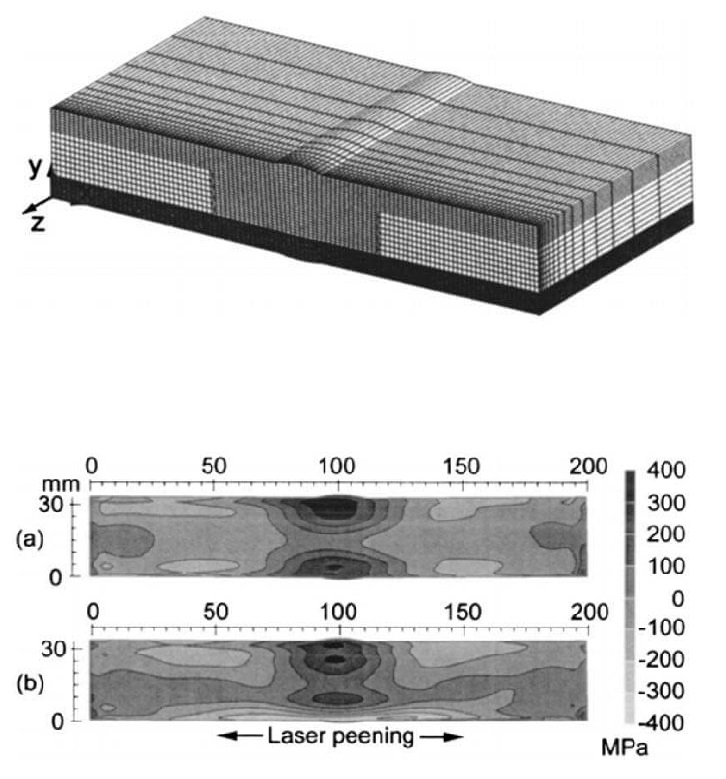

مرحله سوم این تکنیک، تجزیه و تحلیل دادهها است. این روشی است که برای تبدیل یک کانتور سطح سه بعدی به یک میدان تنش دو بعدی، یعنی فیلتر کردن آرایه دادههای خام و برهم نهی کانتور سطح در یک مدل المان محدوداستفاده میشود.

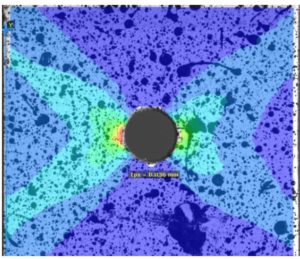

دادههای خام اندازهگیری شده توسط CMM،ترکیبی از اعوجاجهای ناشی از آزاد شدن تنش و ورودیهای «نویز» مانند زبری سطح ناشی از فرایند ماشینکاری EDM و همچنین نویز تصادفی از سیستم اندازهگیری را به دست میدهد. به همین دلیل آرایه داده باید فیلتر و هموار شود تا بتوان آن را روی مدل اعمال کرد.

هیچ راه “صحیح” واحدی برای انجام این کار وجود ندارد زیرا به سیستم اندازهگیری و نسبت سیگنال به نویز خاص آن بستگی دارد. با این حال، یک رویکرد خوب استفاده از اسپلاینهای هموار یا چندجمله ای های تعریف شده و هموار به هم پیوسته است. پس از پردازش و میانگینگیری هر دو طرف برش، برعکس (از آنجایی که سطح به حالت “تخت” برمیگردد) روی سطح یک مدل المان محدودسه بعدی ساده اعمال میشود. لزومی ندارد که مدل مشابه نمونه باشد، اما شرایط مرزی مناسب باید برای توقف حرکت صلب بدن اعمال شود. از آنجایی که جابجاییهای سطح کوچک هستند، جابجاییهای معکوس فقط باید روی سطح صاف مدل اعمال شوند تا تنشهای مورد نیاز ایجاد شود.

به طور خلاصه، روش کانتور در اصل یک تکنیک ساده است که از المان محدود استفاده میکند تا مهارت تحلیلی مورد نیاز کاربر را به حداقل برساند. این همراه با اسکن لیزری سریع و دقیق اجازه میدهد تا زمان صرف شده برای اندازهگیری به حداقل برسد، در حالی که خروجی به حداکثر میرسد و میدان تنش پسماند کامل دوبعدی را در یک بخش ارائه میدهد.

دستورالعمل تکنیک کانتور:

اساس روش تجربی یا تحلیلی به شرح زیر است:

1- نمونه را با استفاده از گیرهها یا لوازم نصب کنید تا مطمئن شوید که هیچ حرکتی وجود نخواهد داشت زیرا تنشها در طول وایرکات کاهش مییابد.

2- از یک سیم 0.25 تا 1میلیمتری برای برش نمونه با دستگاه تنظیم شده بر روی skim cut (یا تنظیمات برش ریز) استفاده کنید.

3- برای اندازهگیری سطح برش، نمونه را از گیرهها یا فیکسچرها خارج کنید.

4- کانتور سطح را با استفاده از پروب یا لیزر اندازهگیری کنید.

5- دادههای اندازهگیری شده را فیلتر کنید تا نویز و ناهمواری سطح را حذف کنید و فقط خطوط را از تنش خارج کنید.

6- کانتور را معکوس کنید و آن را روی سطح یک سطح مدل الاستیک سهبعدی FE اعمال کنید، تغییر شکل سطح به معکوس کانتور اندازهگیری شده به تنشهای اصلی در نمونه نیاز دارد که توسط نرمافزار FE خروجی میشود.

مزایای تکنیک کانتور:

1- عمق اندازهگیری فقط توسط محدودههای محور EDM و CMM محدود میشود.

2- یک نگاشت میدان کامل تنش دو بعدی تولید میشود.

3- دقت با افزایش عمق برش به تحت تاثیر قرار نمیگیرد.

4- یک فرآیند ساده که متکی بر سختافزار و نرمافزار “خارج از قفسه” با حداقل محاسبات کاربر است.

5- قیمت رقابتی با توجه به میزان دادههای تنش تولید شده

6- عدم حساسیت نسبت به ساختار، دانه یا بافت مواد

7- سطح EDM “تمیز” امکان تحقیقات بیشتر مانند اچ کردن، اشعه ایکس و حتی اندازهگیری کانتور را فراهم میکند.

8- هنوز در حال توسعه است.

معایب تکنیک کانتور

1- مخرب

2- اندازهگیریهای آزمایشگاهی

3- اندازهگیری تنش پسماند تک محوری

4- به سختی برای اجزایی که دارای شکل پیچیده هستند اعمال میشود.

5- کمترین دقت در سطوح نمونه

6- با تکیه بر دادههای اندازهگیری کانتور خوب، هموار و فیلتر کردن میتواند دقت تنش را کاهش دهد.