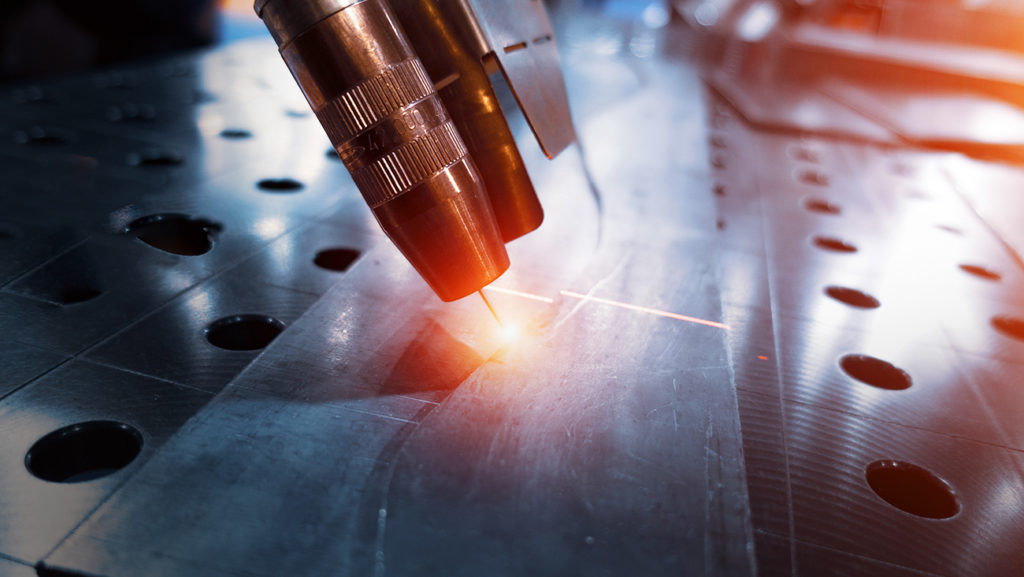

فرایندهای جوشکاری با چگالی انرژی بالا فرایندهایی هستند که تمرکز انرژی در یک ناحیه بسیار کوچک اعمال می شود از این رو امکان ایجاد حرارت ورودی بسیار کم به قطعه وجود دارد و بنابراین تأثیر بر فلز پایه، نتشهای پسماند و تغییر شکل به حداقل ممکن می رسد. همچنین سرعت جوشکاری می تواند بسیار زیاد باشد. دوفرایند اصلی با چگالی انرژی بسیار بالا جوشکاری با پرتو لیزر و جوشکاری با پرتو الکترونی است.

1- چگالی توان

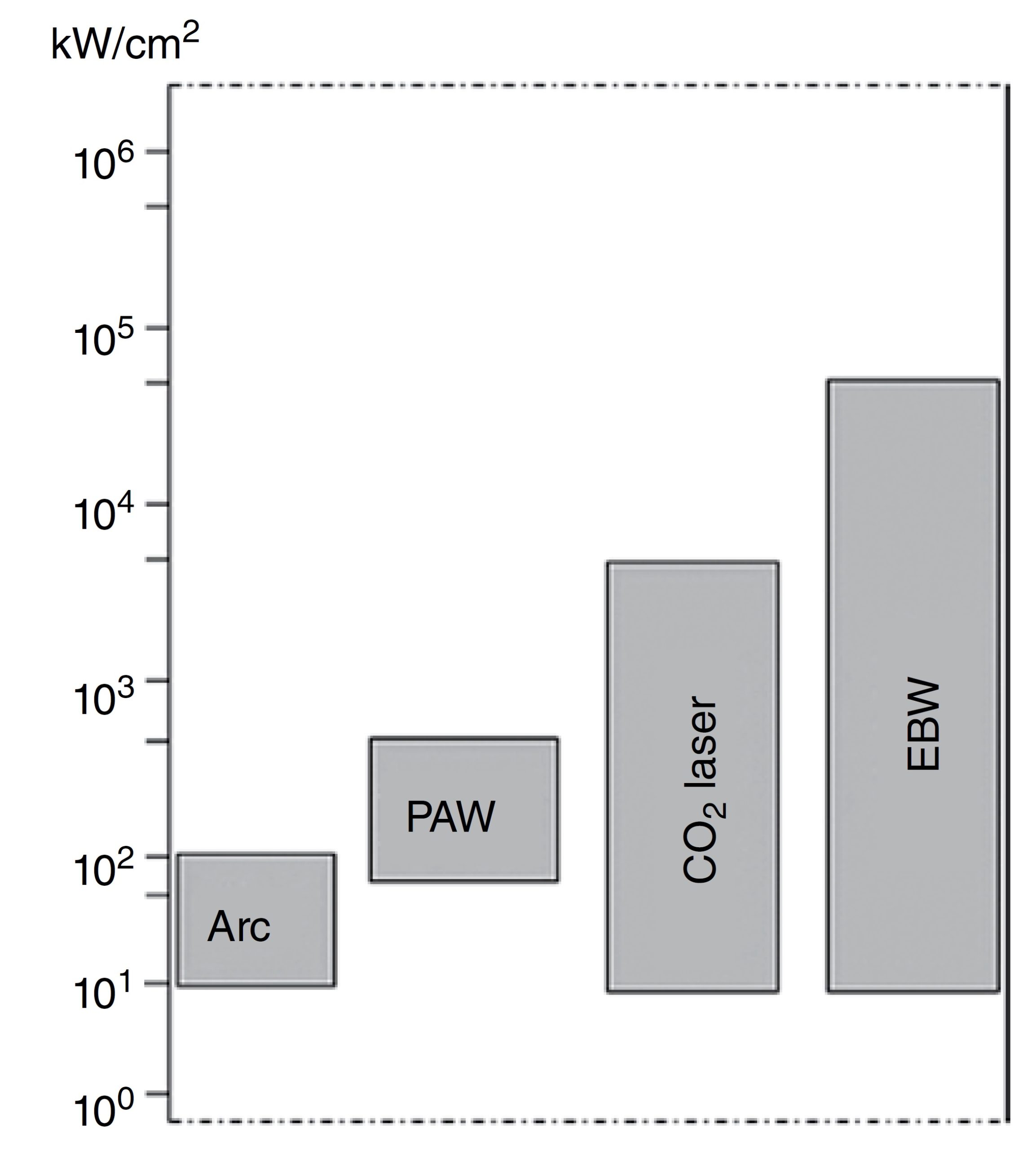

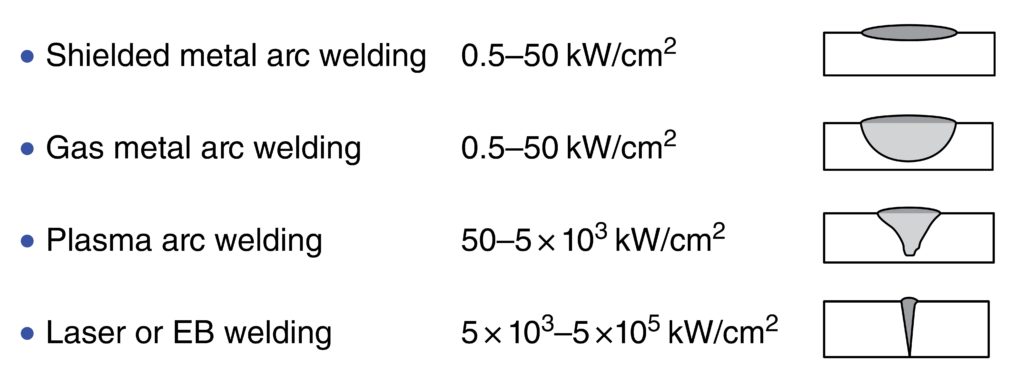

چگالی های انرژی برای پرتوهای لیزر و الکترونی متمرکز شده میتواند به حدود ده هزار کیلو وات بر سانتی متر مربع رسیده و یا از این مقدار هم تجاوز کند. این چگالیهای انرژی از طریق ترکیبی از توان زیاد و پرتوهایی که قطر آنها به کمتر از ضخامت موی انسان (0.05 میلیمتر) متمرکز شده است، بدست میآید. جوشکاری قوسی پلاسما دارای چگالی بالاتری نسبت به فرایند جوشکاری قوسی معمول است. چگالی انرژی در فرایندهای جوشکاری با پرتو الکترونی و پرتو لیزر از هر فرایند جوشکاری قوسی بیشتر است. در نتیجه این دو فرایند تنها فرایندهایی هستند که در زمره فرایند جوشکاری با چگالی انرژی بالا قرار میگیرند.

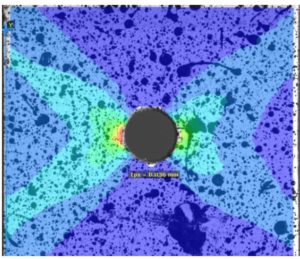

فرایندهای با چگالی انرژی بالا پروفیل جوشی را به وجود میآورند که دارای نسبت عمق به عرض بالایی در مقایسه با دیگر فرایندهای جوشکاری است. در نتیجه قطعات با ضخامتهای بیشتری را میتوان تنها با یک پاس (به خصوص توسط فرایند جوشکاری پرتو الکترونی) جوشکاری نمود. با این وجود منبع حرارتی متمرکز و پروفیل جوش با نسبت عمق به عرض زیاد که توسط این فرایندها ایجاد می شود، سبب میگردد که این فرایندها در مقایسه با دیگر فرایندهای جوشکاری قوسی نسبت به جفت کردن نامناسب اتصال حساستر باشد.

فرآیندهای جوشکاری پرتو لیزر و جوشکاری پرتو الکترونی در طیف گسترده ای از بخش های صنعتی استفاده می شود. علاوه بر امکان سرعت جوش بالا، جوش ها معمولاً از نظر زیبایی بسیار مطلوب هستند. جوش لیزری برای تولید با سرعت بالا بسیار قابل انطباق است، بنابراین در بخش خودرو رایج است. توانایی مکان یابی دقیق جوش ها بر روی اجزای حساس کوچکتر با حداقل حرارت ورودی، جوش لیزری را برای صنعت تجهیزات پزشکی نیز بسیار جذاب می کند. جوشکاری پرتو الکترونی میتواند اجزای بسیار ضخیمتری را نسبت به جوش لیزری جوشکاری نماید، اما معمولاً در خلأ انجام میشود و استفاده از آن را در محیطهای با تولید بالا محدود میکند. جوشکاری پرتو الکترونی برای موتورهای جت، هوافضا که در آنها به جوشکاری ضخیم با کیفیت بسیار بالا نیاز است و سرعت تولید بالا نیازی نیست، مورد توجه است.

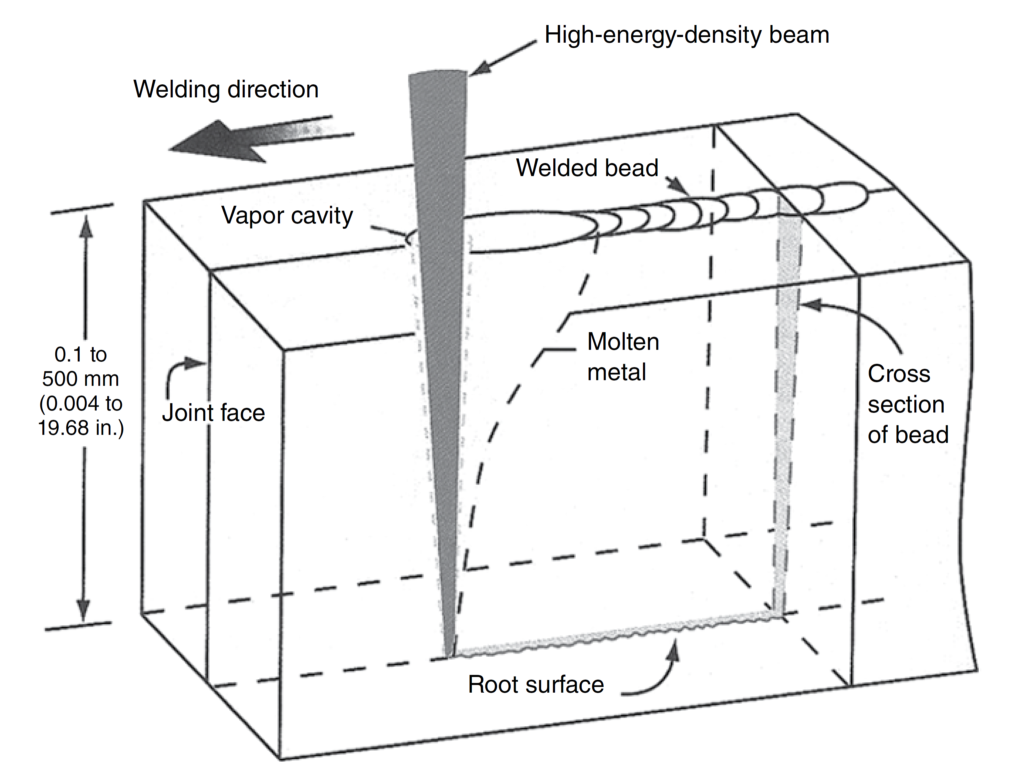

2- جوشکاری حالت سوراخ کلیدی

هنگام جوشکاری با فرآیندهای HED، پرتو لیزر یا الکترون در امتداد خط اتصال قطعات کاری که قرار است جوش داده شود متمرکز می شود. چگالی توان بالای پرتو نه تنها مواد را ذوب میکند، بلکه باعث تبخیر نیز میشود. همانطور که اتمهای فلز تبخیر میشوند و سطح فلز مذاب را ترک میکنند، نیروهای در جهت مخالف تبخیر فشار بخار موضعی قابل توجهی ایجاد میکنند. این فشار بخار فلز مذاب را فشرده میکند و سوراخی ایجاد میکند که به عنوان سوراخ کلید شناخته میشود. فلز جوش در پشت سوراخ کلیدی با پیشروی در امتداد محل اتصال منجمد میشود. این روش جوشکاری جوشهایی با نسبت عمق به عرض بالا تولید میکند و رایجترین روش در استفاده از جوش پرتو لیزر یا جوش پرتو الکترونی است. مواردی وجود دارد که از حالت سوراخ کلیدی استفاده نمی شود که به جوشکاری حالت هدایت معروف است. جوشهای حالت هدایت دارای پروفیل جوش نزدیکتر به فرایندهای جوشکاری قوسی دارند.