سالهای اخیر شاهد کاربردهای بیشتری از DIC در آزمایشهای سازهای در مقیاس بزرگ و کوچک با بسیاری از چالشهای مشترک شناسایی شده و راهحلهای قابل اعتمادی برای آنها ارائه گردیده است.

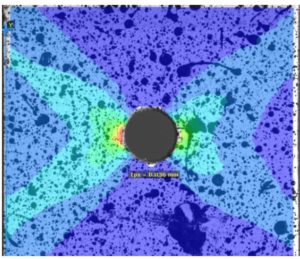

1- پرههای توربینهای بادی

پرههای توربین بادی در طول عملیات و فرآیند صدور گواهینامه تحت بارگذاری دینامیکی قرار میگیرند که منجر به تنشها و کرنشهای دینامیکی میشود که درک آنها مهم است. به طور کلی، تنها تعداد کمی کرنشسنج در فرآیند صدور گواهینامه استفاده میشود و حتی تعداد کمی از آنها برای اندازهگیریهای عملیاتی نصب میشوند. پیشرفتهای اخیر در برهمنگاری تصاویر دیجیتال (DIC) فرصتهای جدیدی را برای بازرسی پرهها و نظارت بر سلامت ساختاری فراهم کرده است.

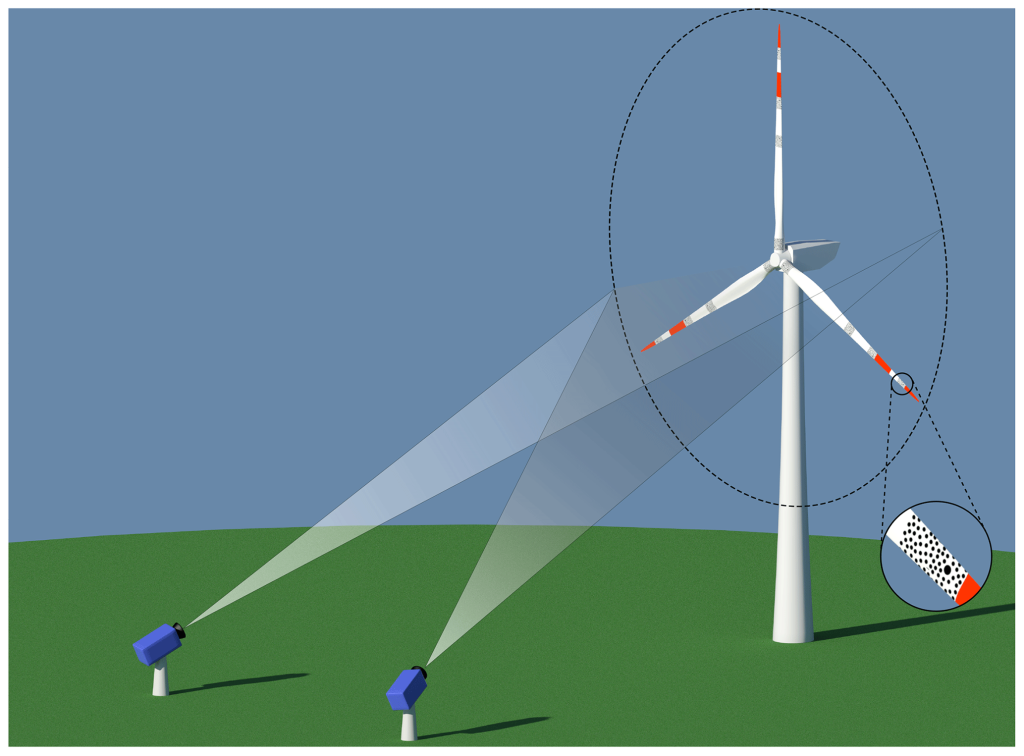

2- اجزای مجموعه مکانیکی مونتاژ شده

اجزای مونتاژ شده معمولاً مانند چرخدندهها، پیچهای انتقال قدرت، محورها و … ارتباط پیچیدهای با یکدیگر دارند. نقاط تماس میتوانند در طول چرخههای عملیاتی به دلیل حرکت قطعه متفاوت باشند. این بدان معناست که پیشبینی مکانهای اوج کرنشها دشوار است و اغلب ساکن نیستند. حرکت قطعات همچنین میتواند حفظ اتصالات الکتریکی با گیجها را غیر عملی کند. حتی زمانی که ثابت هستند و مکانیابی آنها آسان است، بالاترین کرنشها میتوانند در مناطق بسیار کوچک متمرکز شوند یا شیب بالایی داشته باشند. مقادیر پیک ممکن است به دلیل اثر میانگین تولید شده توسط گیجها از بین برود.

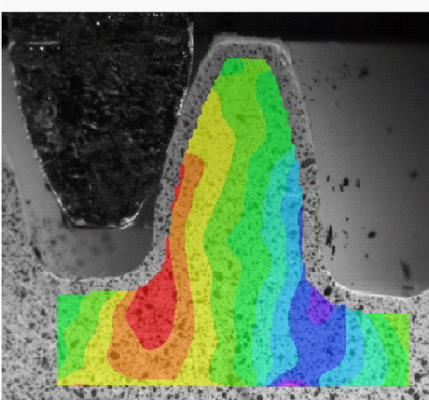

3- خواصسنجی تیرهای کامپوزیتی

DIC ابزار کارآمدتری برای یافتن خواص مواد مواد را امکانپذیر میکند. روشهای تست استاندارد به انواع مختلفی از آزمایشها نیاز دارند که اغلب از نمونههای نسبتاً بزرگ استفاده میکنند. نمونه برشی تیر کوتاه کوچک است که به فرد اجازه میدهد صدها نمونه را از یک پانل کوچک بسازد. علاوه بر این، از آنجایی که کامپوزیتها همسانگرد نیستند، خواص مواد میتواند در سطوح مختلف متفاوت باشد. میتوان با بریدن نمونه تیر کوتاه از پانل در جهتی متفاوت یا با چرخاندن آن، ویژگیها را از هر سه صفحه بدست آورد، بنابراین DIC یک ابزار ضروری برای تحقیقات است زیرا کمک میکند تا رفتار این مواد پیچیده را درک به سادگی درک شود. این فناوری برای هر صنعتی که به خواص مواد کامپوزیتی نیاز دارد مفید خواهد بود.

4- مطالعه رفتار مکانیکی مواد مهندسی

اندازهگیری دقیق و قابل اعتماد تغییر شکل اساس آزمایش مواد مهندسی است. روشهای سنتی، از جمله کرنشسنجها و اکستنسومترها نیز دقیق و قابل اعتماد هستند. با این حال فناوری پیشرفته، همبستگی تصویر دیجیتال (DIC)، قادر است اندازهگیری میدانی تنشی کامل بدون تماس اجسام در حال تغییر شکل را ارائه کند.

استفاده از اندازهگیریهای غیر تماسی امکان آزمایش مواد ترد یا نرم را فراهم میکند که ممکن است تحت تأثیر یک اکستنسومتر که نمونه متصل شده است، تأثیر منفی بگذارد. هنگامی که با دوربین با سرعت بالا همراه است قادر است کرنشهای سطحی از قطعات تغییر شکل یافته را با سرعت بالا تعیین کند. همانطور DIC در اندازه گیری تغییر شکل برای تستهای استاندارد کششی و فشاری مفید است و میتواند در تستهای سفارشی یا غیر استاندارد نیز مفید باشد. ردیابی الگوهای تصادفی برای طیف گستردهای از هندسهها و انواع تست از جمله آزمایش برشی (V-Notch) امکانپذیر است.

بسیاری از پلیمرهای تولید شده به روس ساخت افزایشی دارای خواص مکانیکی ناهمسانگرد هستند که باید توسط مهندسان طراح مورد ارزیابی قرار گیرند. این روش اهمیت دقت نتایج را در اطلاع از رفتار ایزوتروپیک مواد مهندسی نشان میدهد.

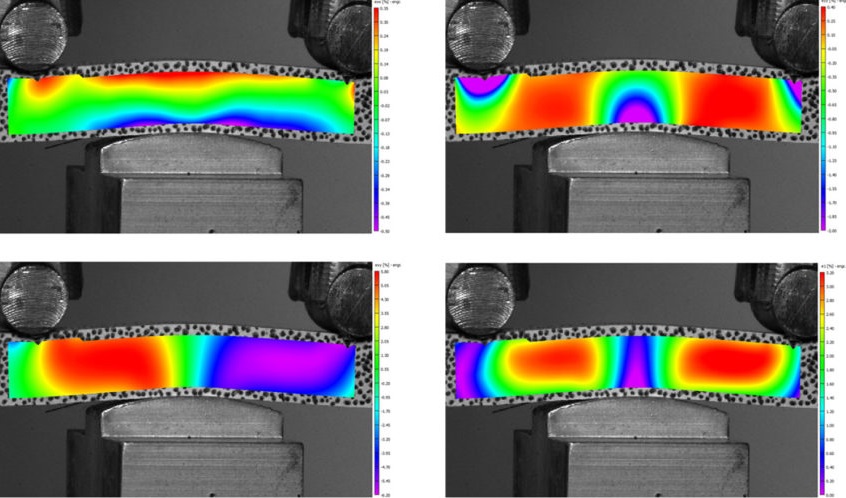

5- بررسی کمانش

مشکل پایداری کمانش در ساختار پوسته استوانهای جدار نازک بسیار مهم است. به دلیل وجود المانهای منحنی و جداره نازک، اندازهگیری جابجایی و کرنشها با استفاده از روشهای سنتی دشوار است، زیرا فضای کافی برای چسباندن گیجهای پیچشی لازم برای اندازه گیری رفتار خارج از صفحه وجود ندارد. از سیستم همبستگی تصویر دیجیتال سه بعدی میتوان برای مشاهده جزئیات فرآیند تولید کمانش و ثبت جابجایی سطح در حین تست فشار با استفاده از دوربینهای دیجیتال با وضوح بالا استفاده نموده و سپس دادههای آزمون توسط یک دستگاه ویژه تحلیل و مقایسه نمود. تکنیک DIC میتواند جابجاییهای سطحی پوستههای استوانهای را تعیین کند و شرایط تغییرات در منطقه هدف را به صورت رنگی نمایش دهند.