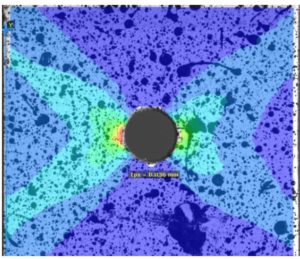

روش اندازهگیری کرنشسنجی سوراخ (Hole Drilling)یک تکنیک مکانیکی بر اساس تغییر در میدان کرنشی است. تکنیک کرنشسنجی سوراخ با اندازهگیری کرنشهای سطحی ناشی از آزادسازی تنشهای پسماند در حین ماشینکاری مرحلهای یک سوراخ کمعمق در یک قطعه انجام میشود. اصل بر این است که حذف مواد تحت تنش باعث میشود تا مواد اطراف حالت تنش خود را دوباره تنظیم نمایند تا دوباره تنشهای پسماند به حالت تعادلی دست یابند. کرنشهای سطحی اندازهگیری شده امکان محاسبه مجدد تنشهای پسماند موجود را فراهم میکنند. فرمولها و محاسبات به دست آمده برای فرآیند محاسبات برگشتی از ترکیبی از تحلیل تجربی و اجزای محدود ایجاد شدهاند.

تنشهای پسماند محاسبهشده از اندازهگیریهای کرنش افزایشی را میتوان برای ارائه یک مجموعه واحد از نتایج دو محوری بهطور میانگین در عمق سوراخ شده (یعنی کرنشسنجی سوراخ) یا تغییر در تنشهای پسماند دو محوری با عمق سوراخ شده (یعنی کرنش سنجی سوراخ مرحلهای) تجزیه و تحلیل کرد. پرکاربردترین روشهای تحلیل، روشهای سری توانی و انتگرال هستند.

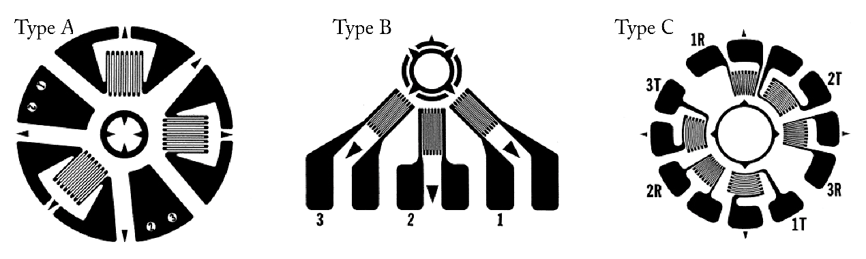

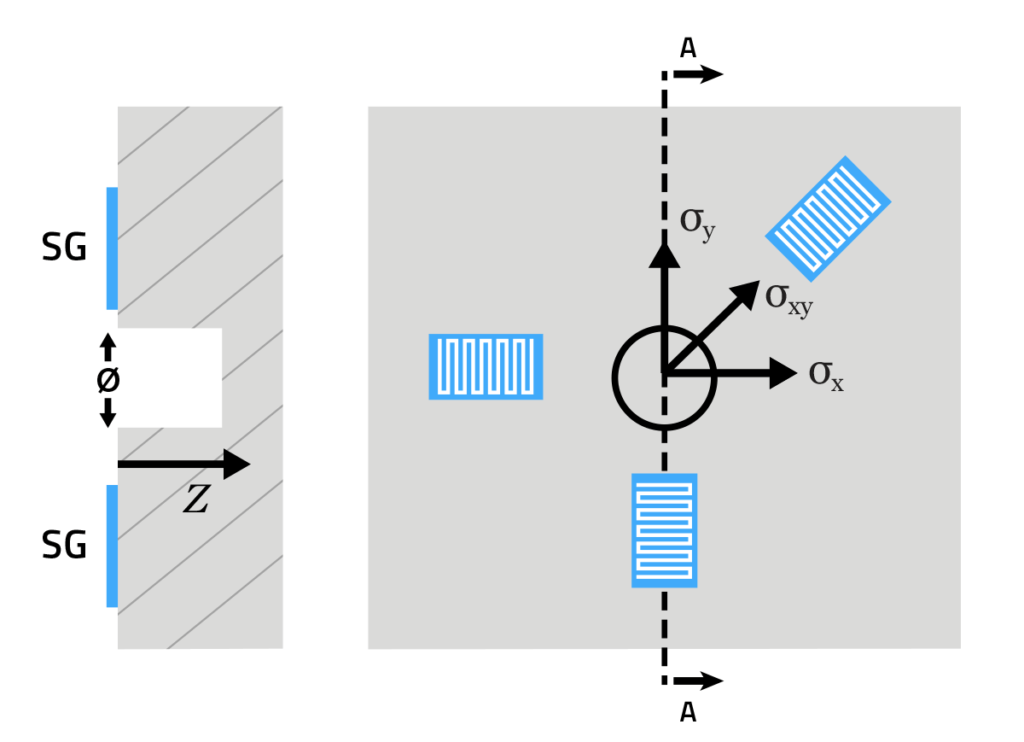

کرنشهای سطحی معمولاً با استفاده از یک کرنشسنج روزت که بهطور هممرکز در اطراف سوراخ ایجاد شده متصل میشود اندازهگیری میگردند. در داخل روزت سه کرنشسنج قرار گرفتهاند که به صورت شعاعی حول محور سوراخ ایجاد شده با فاصله زاویهای مختلف بر اساس استاندارد چیده شدهاند. استفاده از سه کرنشسنج روزت امکان اندازهگیری تنش پسماند دو محوری (یعنی تنشها در راستای طولی و عرضی و همچنین تنش برشی) را فراهم مینماید. اندازههای استاندارد کرنش سنج روزت موجود برای سوراخهای ایجاد شده تقریباً 1 میلیمتر، 2 میلیمتر و 4 میلیمتر، نتایج تنش پسماند دو محوری را برای عمقهای تا 0.5 میلیمتر، 1 میلیمتر و 2 میلیمتر ایجاد مینماید.

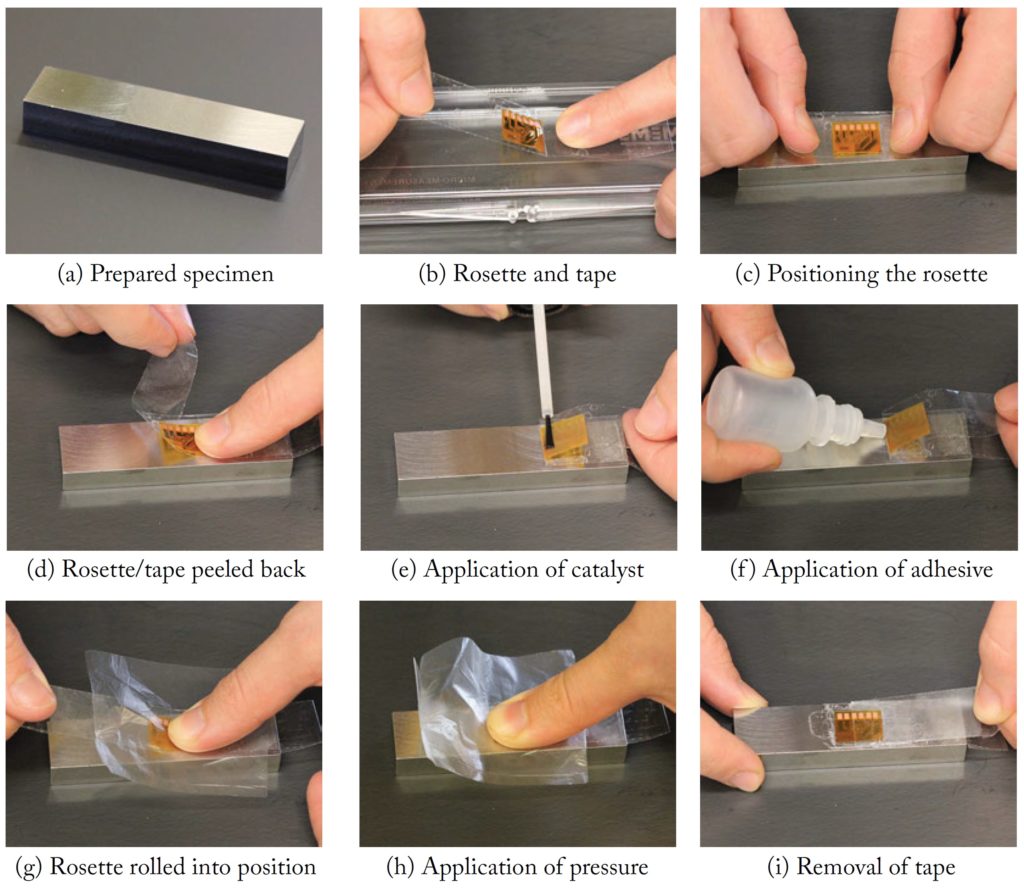

مراحل اندازهگیری با روش کرنشسنجی سوراخ:

روش اصلی آزمایش به شرح زیر است:

1- سطح قطعه در محل اندازهگیری را آماده کنید (به عنوان مثال یک سطح صاف و چربیزدایی شده ایجاد کنید).

2- کرنشسنج روزت را به وسیله چسب مخصوص بر روی قطعه بچسبانید و سیمها را وصل کنید.

3- دستگاه را با کرنشسنج هممرکز کنید.

4- سوراخ مرکزی را به صورت متوالی ایجاد کنید.

5- عمق سوراخ را اندازهگیری کنید و خوانشهای کرنشسنج را برای هر افزایش عمق سوراخکاری ثبت کنید.

6- دادههای عمق و کرنشسنج را برای محاسبه توزیع تنش پسماند تحلیل کنید.

این روش در حساسیت کرنش، خطاها و عدم قطعیتهای بالقوه مربوط به ابعاد سوراخ (به عنوان مثال قطر، هم مرکزی، پروفیل، عمق)، زبری سطح، صافی سطح و آمادهسازی نمونه نسبت به روشهای هم خانواده محدودیت دارد. با این حال، تکنیک کرنشسنجی به دلیل ارزان، سریع و در دسترس بودن، چه در آزمایشگاه و چه در محل سایت، پرکاربردترین تکنیک است.

مزایای روش کرنشسنجی سوراخ:

- روش نیمه مخرب: امکان اندازهگیری مکرر تنش پسماند در بسیاری از مراحل مختلف عمر قطعه.

- اندازهگیری در محل آزمایشگاه یا سایت

- توزیع تنش پسماند دو محوری اندازهگیری شده (به عنوان مثال تنش در راستای طولی و عرضی و همچنین تنش برشی)، از جمله گرادیان تنش.

- قابل استفاده برای طیف گستردهای از مواد، فلزی و غیر فلزی.

- عدم حساسیت نسبت به ساختار، دانه یا بافت مواد

- دقت اسمی: 10مگاپاسکال برای آلومینیوم، 30 مگاپاسکال برای فولاد، 15 مگاپاسکال برای تیتانیوم.

- بسیار سریع و آسان برای انجام فرآیند و در نتیجه نسبتاً ارزان است.

- برای اندازهگیری تنشهای پسماند نزدیک به سطح ناشی از عملیات سطحی بسیار مناسب است.

معایب روش کرنشسنجی سوراخ:

- نیمه مخرب: سوراخ حاصل ممکن است نیاز به پر کردن مجدد یا اصلاح جزیی داشته باشد.

- حداکثر عمق اندازهگیری با استفاده از کرنشسنج های استاندارد 2 میلیمتر است.

- تنش در راستای عمق قابل اندازهگیری نیست.

- افزایش عدم قطعیت در هنگام اندازهگیری تنشهای پسماند بیشتر از 80 درصد تسلیم

- یک سطح نسبتاً صاف برای اتصال کرنشسنج روزت مورد نیاز است، بنابراین کاربرد بر روی اجزای دارای شکل پیچیده محدود است.

- کرنشسنجهای استفاده شده مستعد نویز هستند و نیاز به آمادهسازی سطح دارند.

- به شدت به منحنیهای پاسخ کرنش وابسته است.

- دقت ناشی از تنشها در عمق های بیشتر کاهش مییابد.

- به عدم هم مرکزی بین کرنش سنج روزت و سوراخ ایجاد شده بسیار حساس است.

مراجع جهت مطالعه بیشتر:

- ASTM-E837-13a, “Standard test method for determining residual stresses by the hole-drilling strain-gage method”, ASTM International

- Farhang, M., et al., Effect of friction stir welding parameters on the residual stress distribution of Al-2024-T6 alloy. Journal of Mechanical Engineering and Sciences, 2021. 15(1): p. 7684-7694

- Farhang, M., et al., Experimental correlation between microstructure, residual stresses and mechanical properties of friction stir welded 2024-T6 aluminum alloys