کامپوزیتهای پایه پلیمری تقویت شده به طور وسیعی به عنوان وصله در صنایع هوایی، خودروسازی، نفت و گازو غیره استفاده میشوند. نقصها و آسیبها در طول وصله زدن یا ساخت کامپوزیتها اجتنابناپذیر است. یکی از روشهای مراقبت وضعیت و پیشبینی عیوب قطعات، ترموگرافی میباشد.

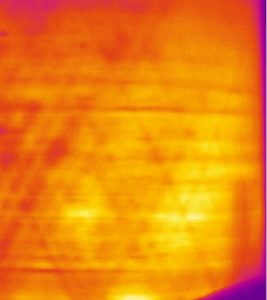

از آنالیزهای حرارتی میتوان جهت شناسایی و تشخیص عیوب وصله، مانند: لایه لایه شدگی، وجود هوا در بین لایهها و عدم چسبندگی لایهها که باعث معیوب شدن قطعات میگردند، استفاده نمود.

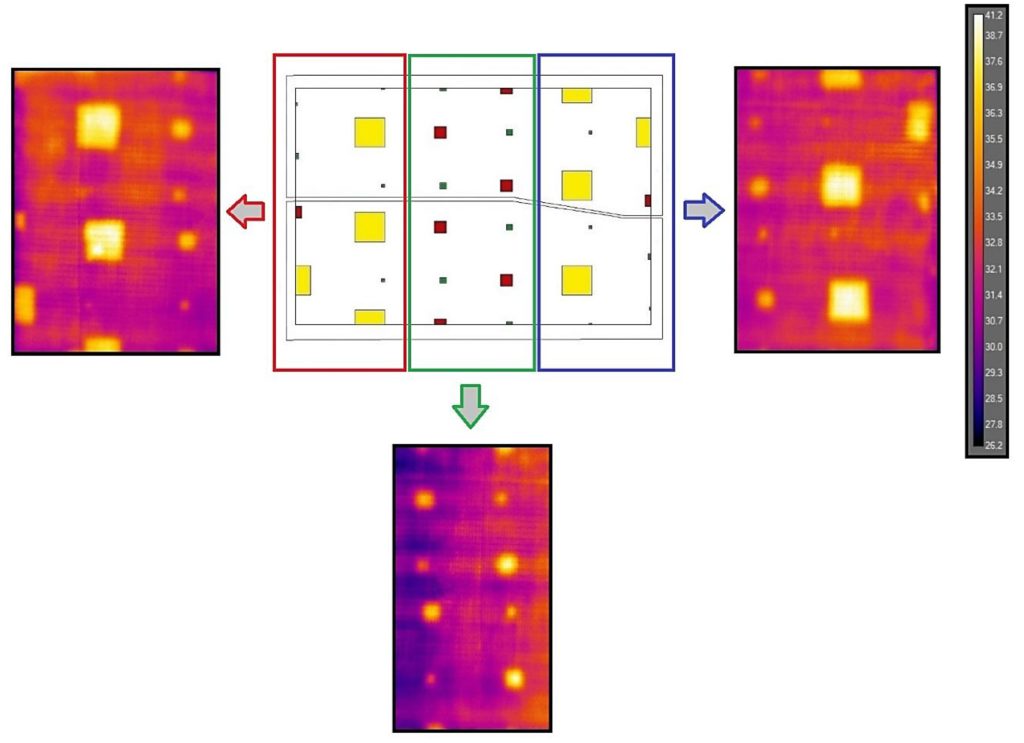

در این فعالیت نمونههای ساخته شده برای انجام آزمایش، وصلههای الیاف کربنی و الیاف شیشهای بر روی ورقهای آلومینیومی بودند که در لایههای وصلههای کامپوزیتی، جهت ایجاد جدایش بین لایهای، صفحاتی از جنس کپتون در با ابعاد 2.5 میلیمتر مربع تا 25 میلیمتر مربع در بین لایههای وصله جاسازی شدند.

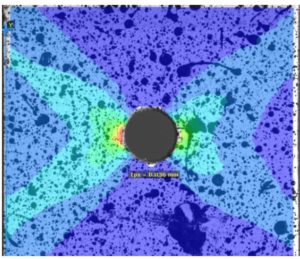

الگوی جایگیری عیوب طوری طراحی شد که عیوب در لایههای مختلف، در لبه و مرکز وصله بطور همزمان مورد آزمایش قرار گیرند. در این پژوهش اثرات عمق و ابعاد عیب جدایش به روش ترموگرافی پالسي شناسایی و بررسی شد. در ادامه عوامل تأثیرگذار بر دقت اندازه عیوب شناسایی شده مورد بررسی قرار گرفتند.

در تصاویر حرارتی بدست آورده شده تقریبا تمامی عیوب به روش ترموگرافی پالسی قابل شناسایی شدند. در نتایج بدست آمده، مشخص شد که با افزایش اندازه عیب و کاهش عمق آن دقت اندازهگیری آن افزایش مییابد. همچنین نتایج نشان داد که درصد اختلاف اندازه نقص و بازتابش حرارتی نقص به دلیل ضخامت وصلههای 4 لایه نزدیک به یکدیگر است اما در وصلههای 8 لایه درصد اختلاف اندازه نقص و شدت حرارتی نقص در لایههای 0 و 6 بیشتر بود. همچنین مشخص شد فلز پایه تأثیر زیادی در شناسایی نقایص دارد.